————

-技术介绍-

————

Technology

1)旋转摩擦焊接的基本概念

旋转摩擦焊接技术是一种利用摩擦产热,结合塑性变形,从而实现工件焊接的技术。摩擦焊接过程中,通常驱动一个工件进行旋转运动,另一个工件静止不动,使两者在一定顶力的作用下产生距离的摩擦热。当工件间的接触面温度足够高后,顶锻力将促使界面附近材料产生较大的塑性变形,从而发生动态再结晶和原子扩散,形成同时包含机械结合和冶金结合的焊接接头。简单来说,在摩擦生热积攒到一定程度后,接头附近材料瞬间完成了一次锻造。

在研究旋转摩擦焊机时,通常重点关注焊机的转速和最大顶力。如果是连续摩擦焊机,则需要额外关注驱动电机的功率和主轴的承载能力;如果是惯性摩擦焊机,需要关注主轴最大和最小的惯量数值。

2.2)连续摩擦焊的工艺特点

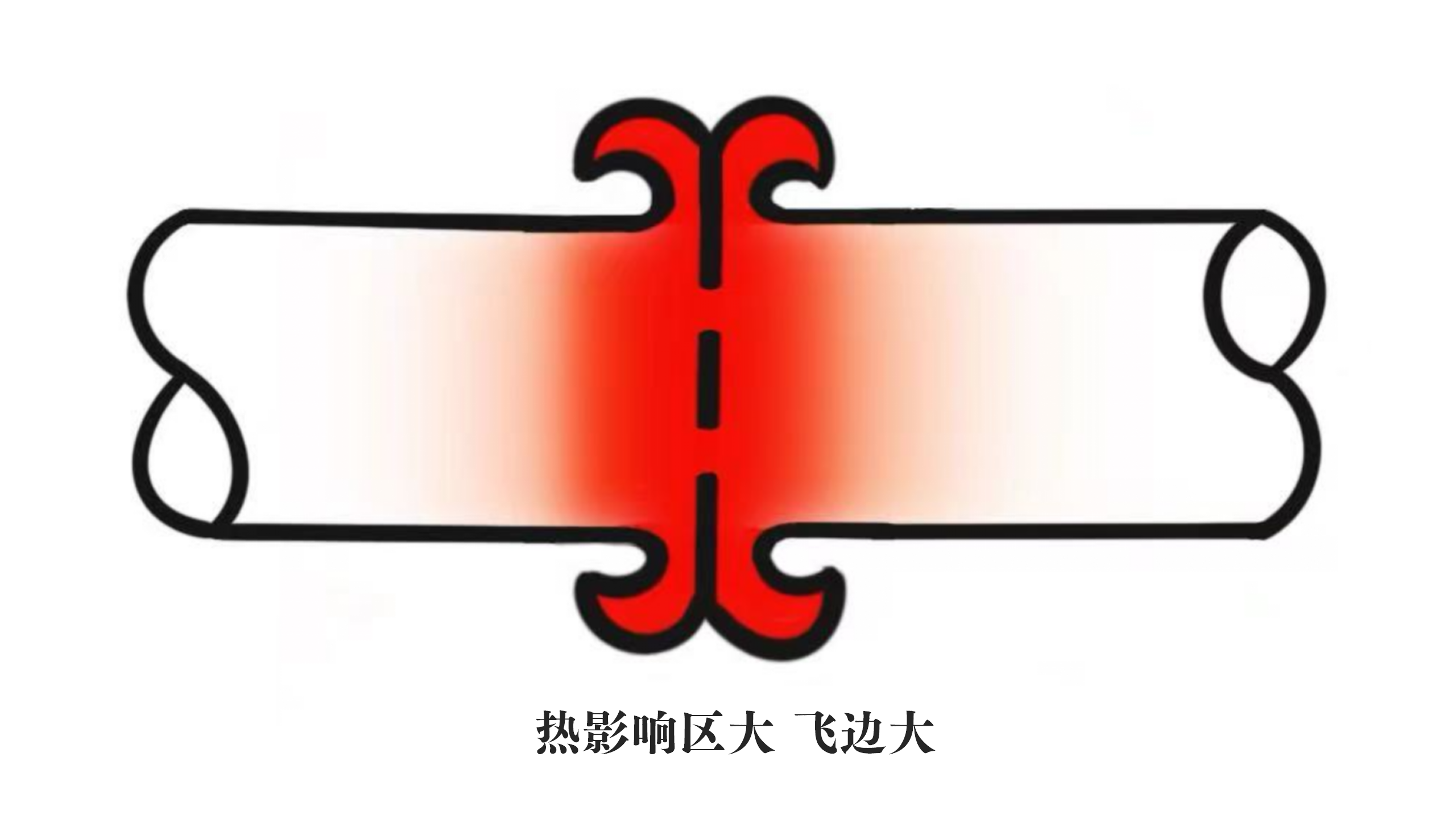

连续摩擦焊机主轴本身惯量较小,提速、刹车响应较快,但焊接时间长,焊接缩短量及飞边较大。存在电机驱动能力限制和轴承承载能力限制的问题。

2.4)惯性摩擦焊的工艺特点

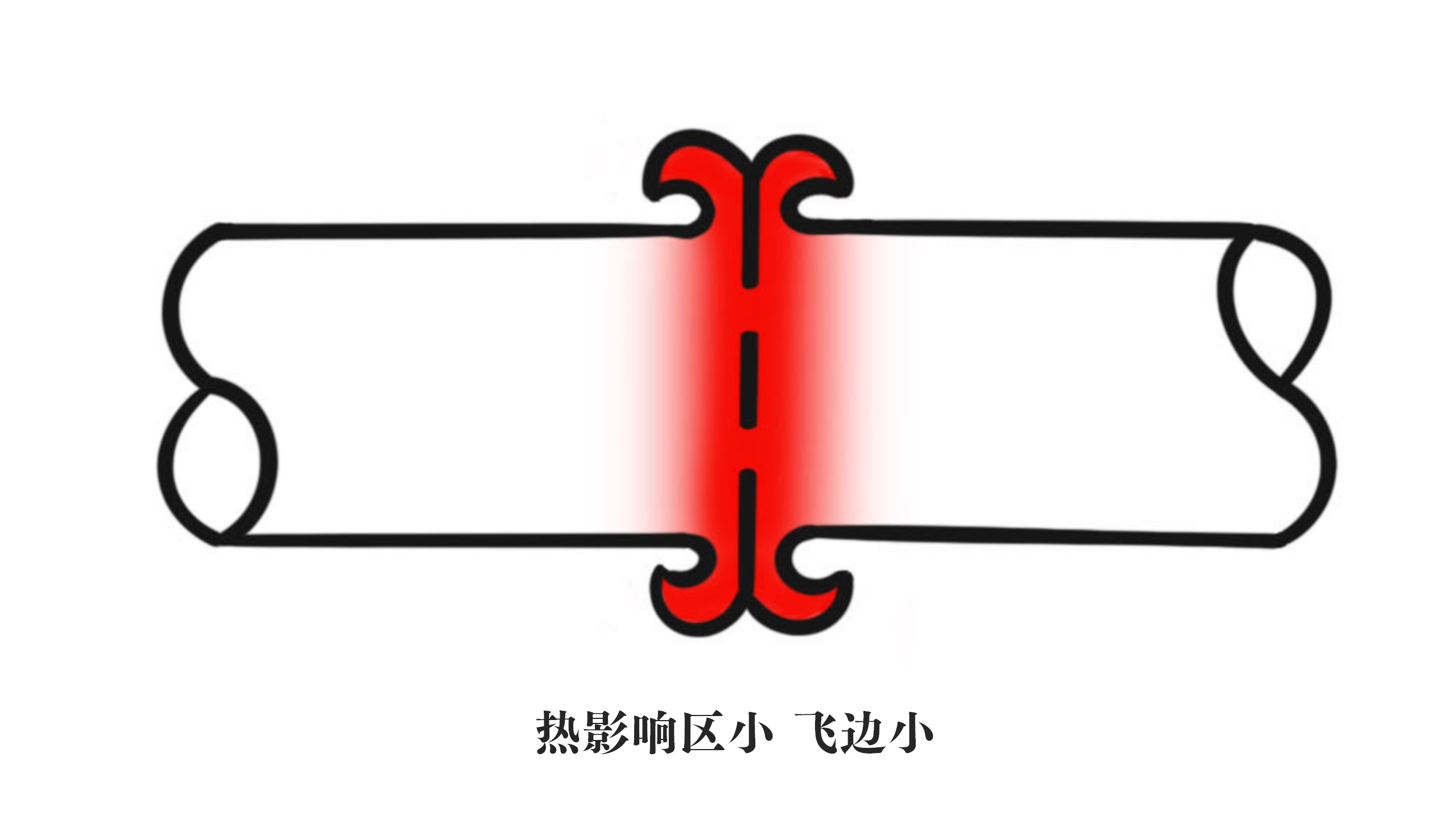

惯性摩擦焊机启动惯量较大,加速较慢,但避免了电机驱动能力限制带来的性能瓶颈。与连续摩擦焊相比,惯性摩擦焊的焊接时间更短,缩短量更小,飞边更小。

4)主轴对顶锻力承载方式的不同设计

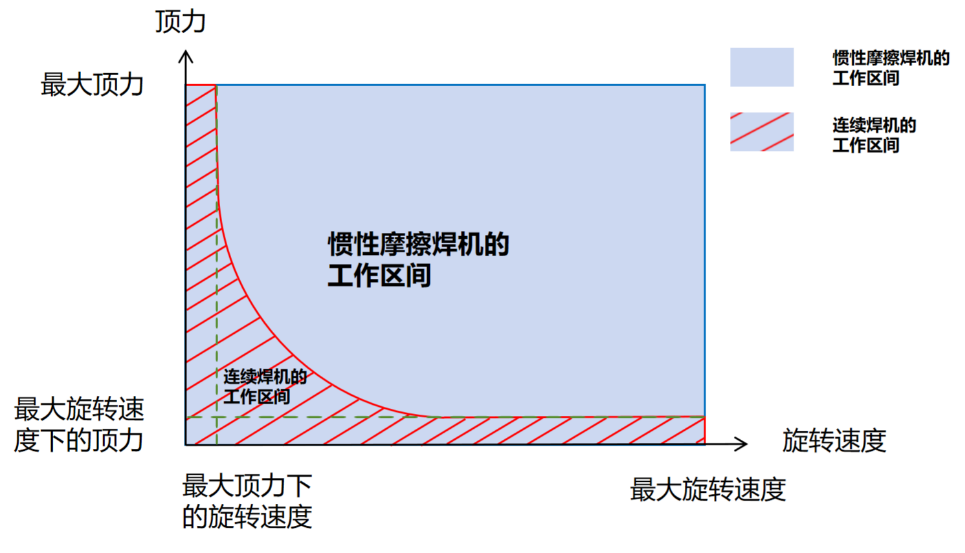

不同的主轴顶锻力支承方案也是造成惯性摩擦焊机与连续摩擦焊机在额定参数和工作范围上有较大区别的主要原因。

4.1)主轴设计方案的核心区别

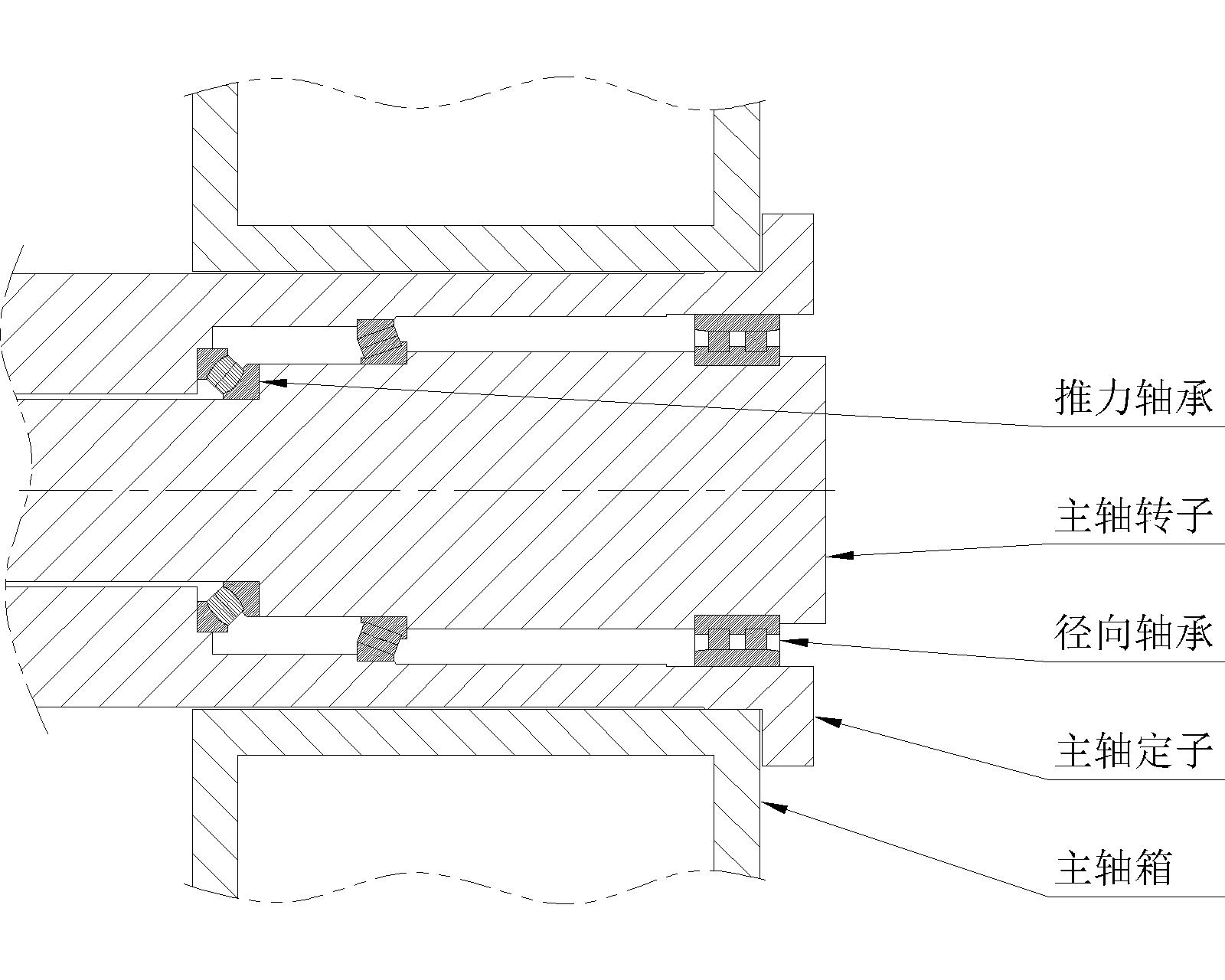

连续摩擦焊设备通常采用最传统的机械主轴设计方案,即使用滚动轴承对主轴旋转时受到的径向和轴向载荷进行支撑。

5)旋转摩擦焊机的技术发展方向

从技术特点来看,连续摩擦焊机的主要优势在于结构简单、成本低廉、控制灵活;而惯性摩擦焊机具有极强的焊接能力,但总体成本较高,且设备庞大,结构复杂。如何将两者有机结合,将是技术和工程专家们长期思考的问题。

2)能量输入方式不同导致的焊接过程区别

连续摩擦焊使用的能量来自电机的持续能量输入,而惯性摩擦焊的能量来自飞轮的储能。

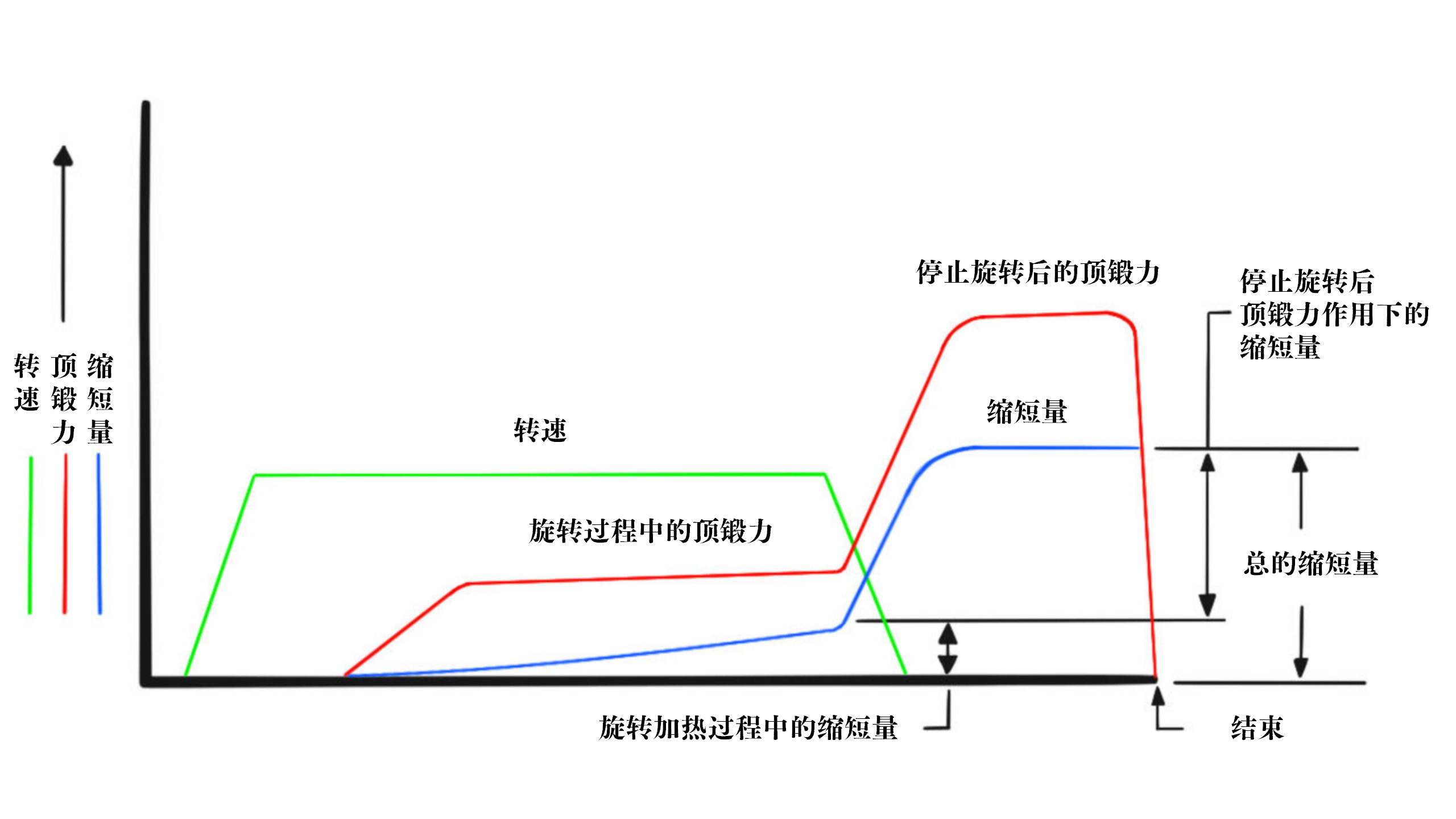

2.1)连续摩擦焊的工艺过程

连续摩擦焊技术的工艺过程参数如图1所示。常规的连续摩擦焊接设备使用电机驱动工件转动,当工件旋转达到预设速度时,另一个工件在预设顶力的作用下与旋转工件接触,并在接触表面上摩擦生热。当产生一定的缩短量或摩擦一定的时间后,对旋转的工件施加制动力使其停止。在旋转停止后的预定时间内,将一个更大的预设顶锻力施加在焊接面上并保持预设的时间(保压时间),整个焊接过程结束。

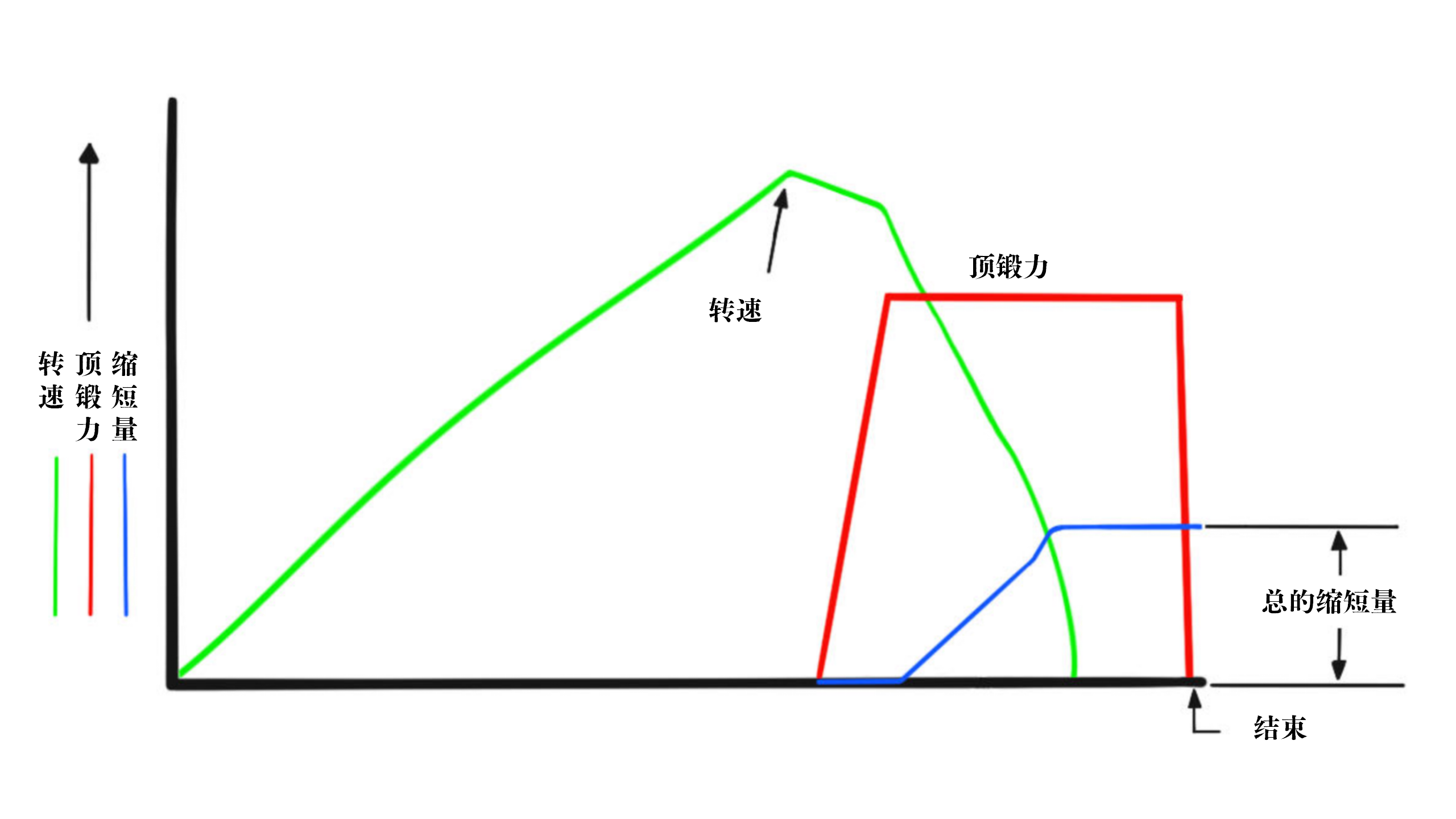

2.3)惯性摩擦焊的工艺过程

惯性摩擦焊的原理与连续摩擦焊类似,主要区别体现在能量的输入方式以及顶力加载的时机上。惯性摩擦焊机的主轴上装有飞轮,用来储存动能。焊接时,首先由驱动机使主轴和飞轮提速,当主轴速度达到设定值时,驱动机与主轴脱开,主轴进入由飞轮驱动的惯性旋转状态。此时固定工件在设定的轴向力下与旋转端工件开始摩擦。存储在飞轮中的动能在摩擦过程中快速转化为焊接面的内能。主轴在摩擦作用下自然停止后,继续施加顶力并保持一段时间(保压时间),焊接过程结束。

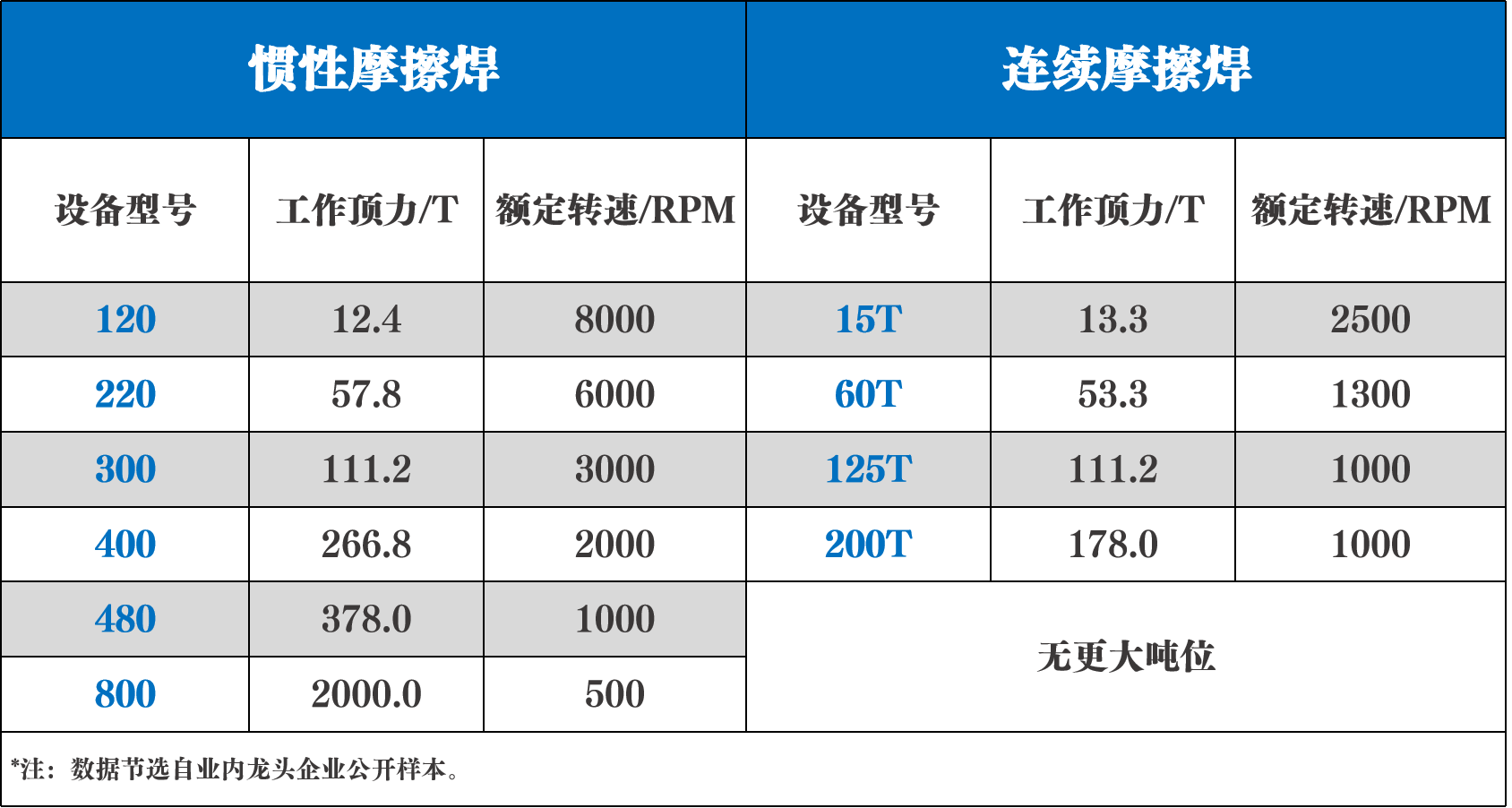

3)设备的工作参数范围

由于工作原理和设计方法的不同,连续摩擦焊机和惯性摩擦焊机可以实现的工作区间也不同。摩擦焊机通常以顶力、转速为核心指标。

从表格中可以看到,在接近的顶力级别下,惯性摩擦焊机的工作转速远超连续摩擦焊机,这意味着惯性摩擦焊机具有更强的焊接能力。

4.2)主轴性能差异的量化分析

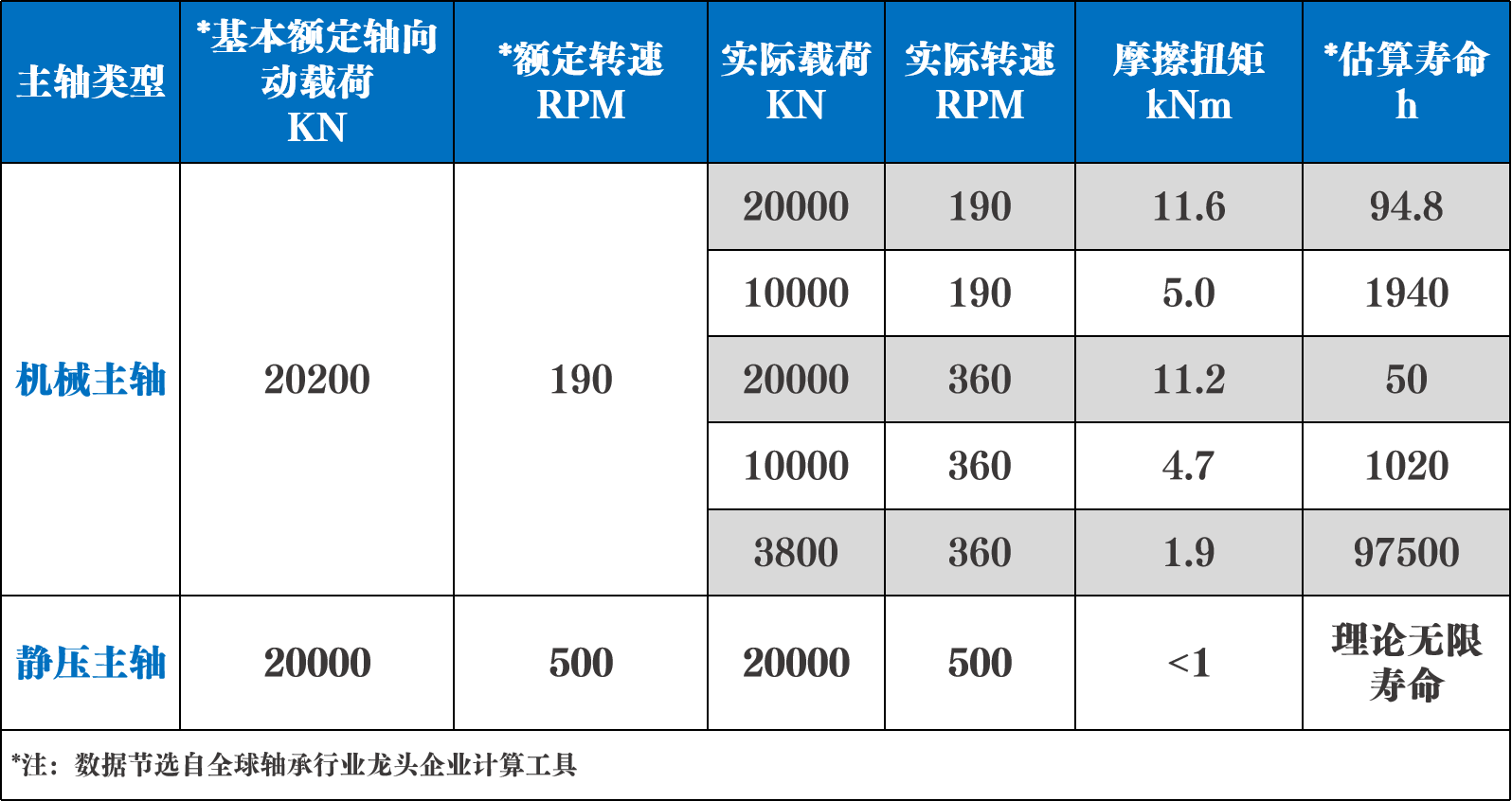

以2000吨惯性摩擦焊机为例,显示了传统连续摩擦焊机的机械主轴和惯性摩擦焊机的液压主轴之间主要性能参数的区别。

6)小结

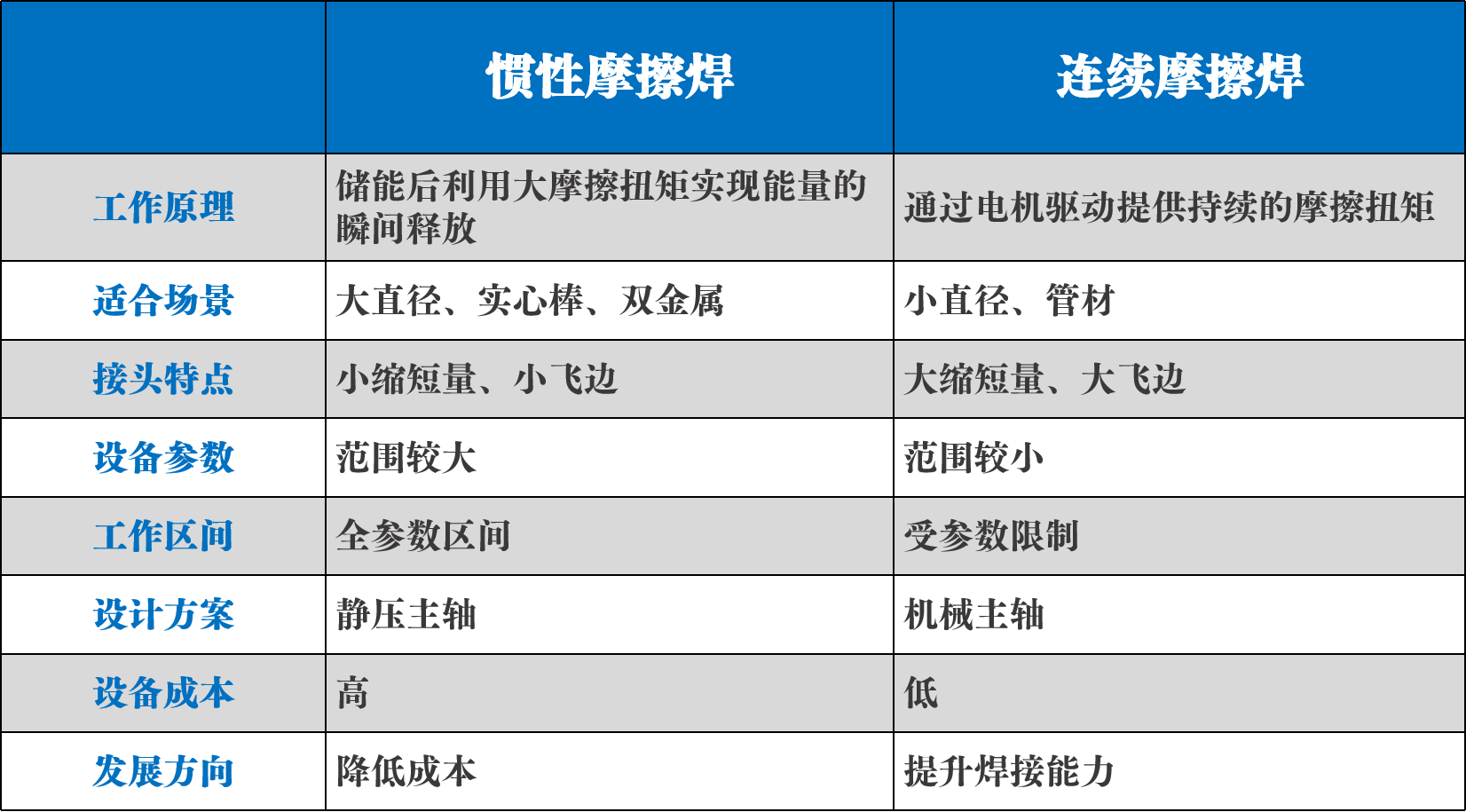

结合以上几点,可以对惯性摩擦焊与连续摩擦焊两种不同的技术在多个维度做出初步的判断: